随着工业自动化的进一步深入发展,生产行业的自动化改造已是当务之急,针对食品厂的生产项目大多涉及高温高压、放热深冷的工艺流程,生产现场程序复杂而且**要求严格。传统的生产方式已经显现出越来越多的弊端。

国际市场竞争的焦点越来越明显地集中在产品质量,生产成本,交货期,服务和新产品的开发速度上,而这些因素无不取决于生产管理的方式和效率,采用科学的管理方法,缩短产品的开发周期,合理的利用资源,努力降低成本,是制造企业在激烈的市场竞争中取胜的重要手段。

自动化监控是有效、便捷实施生产智能化的重要组成部分。自动化监控方案的设计关键在于生产过程中各个阶段的传感器,控制室的操作工控机,以及实现操作的控制阀。通过传感器发送参数信号到监控系统,由监控系统对信号解析判断后做出相应处理,*后发布指令通知相关控制阀响应操作。

本系统通过对生产流程的严格监控,然后细化、分析监控参数,*后根据分析结果来判断生产状态进而做出相应处理来减少人工劳动力,提高生产过程的**性,提高生产效率和产品质量等,达到工业自动化的目的。

一、客户需求分析

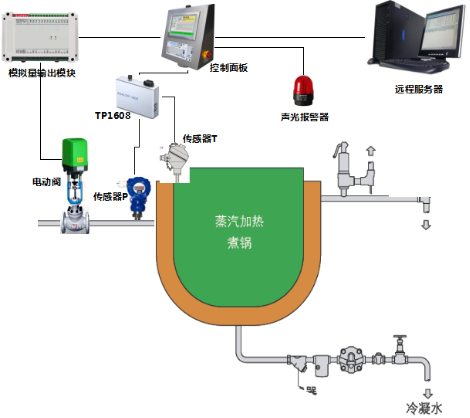

为了有效地提高今麦郎制酱工艺的生产效益,减少员工工作量、加强生产流程制度化、规范化、严格执行工艺标准。结合我公司多年来的项目经验,我们设计了本套自动化监控系统。系统由一个PT100传感器、一个压力传感器、一个TP1608采集卡、一个继电器输出+声光报警器、一个电动阀、一个模拟量输出模块、一台控制工控机和服务中心组成。自动化监控系统在生产线上的合适位置安装传感器、采集卡、电动阀、声光报警器、继电器输出模块,而监控系统软件则安装在工控机上,通过工控机,对生产流程进行监控判断和与服务中心进行交互,使整个生产流程按照工艺标准清晰、准确地执行。

二、系统主要功能

1、系统功能

1)实时温度、压强的醒目显示

2)报警提示:异常报警、操作提示报警

3)数据库存储以及历史曲线查询和报表生成

4)工艺流程图及流程进度窗口显示

5)便捷的工艺标准输入方式并根据工艺标准自动生成流程图

6)根据工艺标准要求,自动控制电动调节阀的开度和启闭

7)提供手动“暂停运行”和“继续运行”操作

8)提供远程监控通讯

9)提供操作权限设置

2、系统特点

硬件介绍

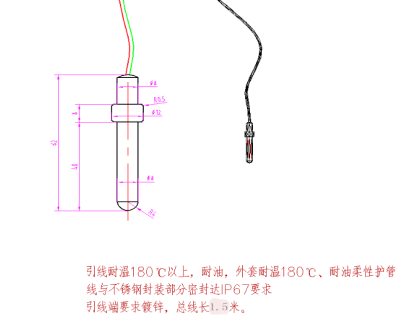

2.1 双PT100热电阻(φ6*100mm)

双热电阻是由感温元件(电阻体��、引线、绝缘材料、不锈钢套管组合而成的坚实体,它的外径一般为 φ1.0~φ 8.0mm ,*小可达 φ 0.5mm 。与普通型热电阻相比,它有下列优点:体积小,内部无空气隙,热惯性上,测量滞后小;机械性能好、耐振,抗冲击;能弯曲,便于安装 , 使用寿命长等优点。

① 热电阻和显示仪表的分度号必须一致

② 为了消除连接导线电阻变化的影响,必须采用六线制接法

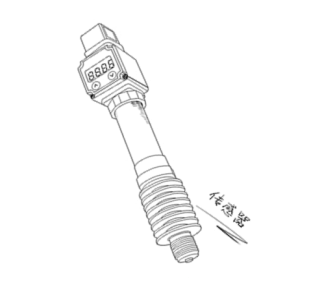

2.2压力传感器

技术参数:

△量程: 见标准量程表

△精度等级: 0.2% ,

△迟滞: ≤0.01%满量程

△温度影响: TK<±0.2%FS/K

△工作电压: 18~36V DC

△负载电阻: ≤ 1200Ω

△工作温度: -30—80℃

△介质温度: -30—85℃

△防护等级: IP65

△外壳材料: 不绣钢,塑料

△密封件: 氟素橡胶

● 可显示物理量-1.9.9.9.—9.9.9.9

● 压降小于4.5V,3mA

● 可选择带两路开关量输出(光偶输出),开关点可设定

● 按健编程,可设定:零点/满量程/小数点/阻尼时间/开关报警/常开常闭输出

● 大LED显示,解决了LCD在黑暗环境下无法看清的问题

● 适用于各种两线式变送器,无需电源

2.3 TP1608采集卡

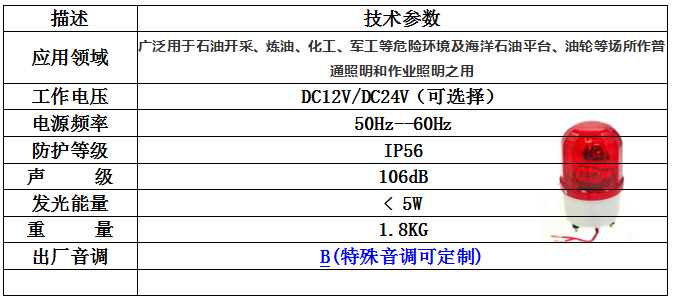

2.4 继电器输出+声光报警器

继电器输出接口,在仪器内部参数设置可以设定仪器的每个通道的报警上限温度值设定,将上限范围设定的温度值对应仪器触点1(继电器1)报警,可以将每一个的上限值对应**个触点(继电器1),当其中某一个上限值超限了,继电器触点1(继电器1)即会 +-闭合短路,从而触发那边已经接好电源的声光报警器报警。(继电器1在电路中起电源开关作用。(其它234...8继电器也是同样的原理,在此工程中则不需要用到234....8号继电器)。

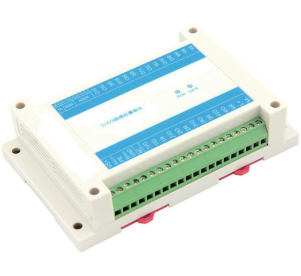

2.5模拟量输出模块

|

模拟量输出接口(AO)

|

通道数

|

8(隔离电压1500VDC)

|

|

输出类型

|

电压信号和电流信号

|

|

输出范围(各通道可独立控制)

|

电压输出:0~5V,1~5V

|

|

|

电流输出:0~20mA,4~20mA

|

|

负载阻抗

|

电压输出:≥2kΩ

|

|

|

电流输出:≤750Ω(外接24V DC辅助电源)

|

|

DAC分辨率

|

12位

|

|

输出精度

|

0.20%

|

|

串口通信参数

|

接口类型

|

RS485

|

|

波特率

|

1200~115200bps可设置,初始为19200bps

|

|

通讯格式

|

8位数据位,无校验,1位停止位,1位起始位

|

|

通讯协议

|

Modbus RTU

|

|

地址范围

|

1~31

|

|

串口保护

|

ESD保护

|

15KV

|

|

隔离电压

|

1500VDC

|

|

浪涌保护

|

600W

|

|

串口过流,过压

|

60V,1A

|

|

电源参数

|

电源规格

|

主电源电压

|

12~24V DC,反接保护

|

|

|

辅助电源电压

|

24VDC

|

|

功耗

|

主电源功耗

|

1.5W(不接电流输出时)

|

|

|

辅助电源功耗

|

≤4W(输出8路20mA电流)

|

|

浪涌保护

|

600W

|

|

电源过压,过流

|

30V,2A

|

|

工作环境

|

工作温度

|

-10~50℃

|

|

储存温度

|

- 40~85℃

|

|

相对湿度

|

5~95%RH,不凝露

|

|

其他

|

尺寸

|

145mm*90mm*40mm

|

|

外壳材质

|

ABS工程塑料

|

|

安装方式

|

标准DIN导轨安装或螺丝安装

|

|

保修

|

3年质保

|

2.7控制工控机

工控机

15” 工业平板电脑,搭配Mini-iTX 工业母板

15" TFT LED 面板,分辨率*高支持1024 x 768

支持Intel 或AMD 平台多种选择,搭配mini-iTX 工业母板

支持1个PCI x8或PCIe x16扩展插槽

6COM 扩展端口

支持AC 100~240V

支持1个PCI 或1个PCI-E X8

支持WIN7

软件介绍

拥有良好的用户界面,实时响应,操作流畅,功能完善等优点,具有较高的稳定性和实用性,满足用户的功能需求和符合用户的操作习惯。

一、总体系统构成

系统分为前端设备、控制中心和服务器三个部分。

前端设备:传感器、采集卡、电动阀、继电器模块、声光报警器的安装。

控制中心:生产现场工控机,监控软件的载体,前端设备与服务器的中转点。

服务器:实现远程监控的基础。

自动化监控系统原理图如下:

二、自动化监控系统软件方案设计

1、系统构成

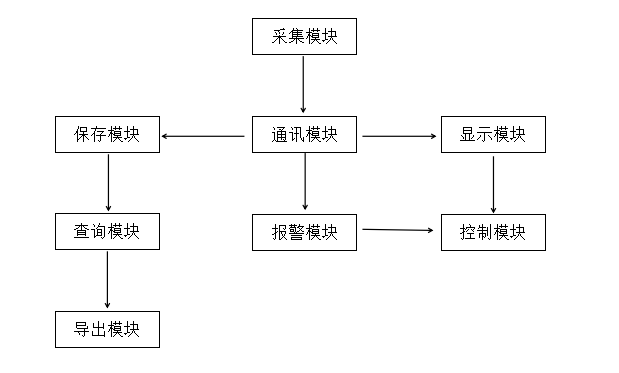

系统由采集模块、通讯模块、显示模块、报警模块、保存模块、查询模块、导出模块、控制模块等组成。通过模块之间的协调工作,共同实现自动化监控系统的稳定运行。

各模块之间的关系如下图:

2、参数设置

1)系统设置——建立工艺标准,为实验提供数据参考

2)通讯设置——配置通讯连接及相关参数

3)报警设置——配置报警方式及相关参数

4)存储管理——配置存储地址及相关参数

3、进程控制

1)系统根据设定的工艺标准自动生成工艺流程图,再严格按照工艺流程图准确地执行进程控制。

2)各种实验状态区别明显,便于观察。未完成,红色;提示操作,黄色加闪烁;已完成,绿色。

3)实时分析判断各阶段的条件是否满足,若满足,报警提示操作,反之,无操作。

4)工作人员根据提示进行操作,操作完成后手动确认,进入下一步。

5)进程指示灯:实时显示工艺流程进行到哪一阶段。

4、标题栏

1)选择工艺标准,工艺参考。

2)实时温度。

3)实时压强。

4)开始/停止按钮

5、数据保存

1)数据库管理,读写操作方便、快捷。

2)EXCEL表格,排布清晰,易懂。

3)文件,参数保存。

6、历史查询

1)界面显示采用趋势图形式,便于分析阶段性。

2)以时间段、生产线、序列号为查询条件,管理方便、自如。

3)报表生成,曲线截图和表格输出。

7、报警

1)异常报警,当工艺状态处于异常,“声光报警器”报警、界面变红、闪烁提示。

2)提示报警,提醒工作人员做相应操作。

8、软件架构图

根据需求分析,我公司相关技术人员绘出初步架构图,如下图:

1)工艺进程界面

2)历史数据界面

注:该架构图仅提供框架结构,色彩分布及视图内容需由开发时具体分析而定。